- Находим слабые места

- Анализ принципов и методов размещения складов

- Склады и внутрискладские перевозки

- Правила отгрузки товара со склада

Склад — центральный элемент планирования логистики компании. Чтобы цепочка поставок работала бесперебойно, нужно контролировать запасы, организовать хранение продукции согласно правилам, выстроить процессы своевременной транспортировки товаров к конечному потребителю. Как видно, деятельность строится вокруг хранения. Даже опытные директора по логистике сталкиваются с проблемами во время организации логистики склада. Например, отсутствие планирования размещения груза увеличивает время на поиск нужного товара, неподготовленная к погрузке продукция становится причиной несвоевременной транспортировки и так далее.

В этой статье мы расскажем о методах оптимизации работы склада, которые помогут наладить цепочку поставок на всех этапах.

Находим слабые места

“Эффект бабочки” — отличное описание того, что происходит на складе: если в одной системе что-то меняется, это неизбежно ведет непредвиденным последствиям в другой системе. Например, персонал, который не мотивирован работать, может стать причиной большого количества брака на складе: сотрудники осматривают товар поверхностно или сами портят его из-за невнимательности.

Чтобы определить слабые места и планировать оптимизацию склада, WareTeka предлагает использовать 2 инструмента для анализа:

- Причинно-следственная диаграмма Исикавы (диаграмма “рыбьей кости” или Fishbone Diagram)

- ABC-анализ.

Метод 1. Представим, что со склада попадает или отгружается слишком много бракованных товаров. Чтобы найти причину явления, воспользуемся диаграммой “рыбьей кости”.

Как построить диаграмму Исикавы:

- Определяем проблему. Проводим горизонтальную линию с описанием главной сложности.

- Вместе с персоналом или руководителями выявляем главные категории, которые могут создавать проблему. Например, большое количество бракованных товаров может быть связано с оснащенностью, организацией процесса работы внутри склада, персоналом, внешними факторами. Графически отображаем полученные результаты: от каждой категории проводим линию к главной стрелке с проблемой.

- Сужаем круг поисков: каждую проблему, которая была найдена в ходе обсуждения заносим в категорию, объединяя все линиями. Например, к категории “Персонал” относим проблему халатности при проверке поступившего товара, а к “Оснащение” — неправильную транспортировку груза по складу. Некоторые проблемы могут относиться к нескольким категориям, тогда от каждой категории проводим стрелки.

После создания диаграммы Исикавы посчитайте, какая категория набрала самое большое количество проблем. Это подскажет, на что обратить внимание, и метод оптимизации склада.

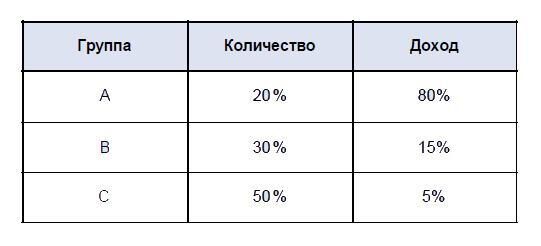

Метод 2. Чтобы провести ABC-анализ, начертим таблицу:

Блок “C” — это проблемы с самым низким статусом.

“В” — средней значимости

“А” — самые важные проблемы.

Анализ принципов и методов размещения складов

Местоположение склада влияет на стоимость транспортировки товаров. Специалисты, у которых мало опыта в построении складских процессов логистики, ошибочно считают, что склад, который находится в черте города — наиболее удачный вариант.

Опыт больших компаний показывает, что планировать размещение склада нужно опираясь на транспортную развязку и основную деятельность предприятия.

Например, компания занимается перевозкой товаров из города А в Б. Склад находится в населенном пункте. Но магистраль, которая соединяет пункты назначения, находится очень далеко или там часто образуются пробки. Аренда или покупка склада в городе стоит дороже, чем за чертой. Однако это не всегда целесообразно. Если водитель будет тратить больше времени на транспортировку и стоять в бесконечных пробках, это ведет к повышению затрат на топливо и снижению эффективности всего процесса.

Еще в 1938 году Эдгар Гувер предложил свою стратегию размещения складов. Она актуальна до сих пор. По его мнению, есть 3 варианта:

- Возле рынков реализации.

- Возле производства.

- Промежуточное размещение.

Чтобы понять, какой из 3 вариантов подходит компании, нужно понять, чем она занимается.

- Размещение вблизи рынков реализации подходит для компаний, которые обслуживают потребителей (например, розничных сетей). Склады возле торговых точек снижают расходы и увеличивают скорость транспортировки товаров. Цикл заказа становится короче, а сервис — выше.

- Склады вблизи производства — оптимальный вариант, как для поставщиков, так и производителей. Бизнес, который сильно зависит от наличия компонентов (например, автомобильная индустрия) заботится о запасах материалов и доставке в срок. Размещенные таким образом склады помогают производителям сократить время на ожидание поставки.

- Стратегия промежуточного размещения складов заключается в одинаковой одинаковом расстоянии до склада для производителей и конечных потребителей. Такой метод используют компании, которые взаимодействуют одновременно с производителями и потребителями.

Чтобы сделать поиск склада по местоположению проще, команда WareTeka разработала фильтр с отображением результатов на карте.

Склады и внутрискладские перевозки

Планирование перевозок груза по складу — это операция, которая сокращает время простоя. Перед планированием внутрискладских перевозок нужно провести зонирование склада: определить места, где будет выгружаться товар, приниматься, храниться, комплектоваться, погружаться на транспортное средство.

Чтобы оптимизировать операции внутри склада, специалисты рекомендуют:

- Указывать приоритетность. Большая часть компаний работает по этому принципу, но допускают одну ошибку. Они неправильно определяют приоритет. Например, когда начинают в первую очередь работать с заказами ключевых клиентов. В качестве главного показателя лучше анализировать векторы перемещения товаров в зону приемки.

- Использовать метод “волновой” комплектации заказов. В этом методе “волна” — это максимально возможное количество заказов, с которыми можно начать работать одновременно. Например, согласно регламенту компании отгрузка товаров со склада длится до 12:00. Чтобы сделать это, персонал подготавливает груз заранее. Далее, после отгрузки товара, заказы, которые нужно отгрузить завтра, комплектуются снова, чтобы успеть вовремя. Общий объем “волновых” комплектаций определяется пропускной способностью склада.

Практика показывает, что расставление приоритетов и планирование увеличивают эффективность внутрискладских операций в разы.

Правила отгрузки товара со склада

Отгрузка товара — последняя операция на складе. Она работает хорошо только, когда налажены остальные процессы. Например, не вовремя выявленный брак ведет к дополнительным инвентаризациям, составлению документов, что увеличивает простой транспорта.

Чтобы на этапе отгрузки процессы работали хорошо, нужно следить за:

- Сроками поставки. Если автомобиль не успеет сдать товар вовремя, он вернется на склад. Это приводит к потерям.

- Производительностью. Параметр зависит от сотрудников склада.

- Качеством. Чем выше параметр, тем меньше вероятность ошибки.

Все критерии связаны между собой, ведь если машину загрузили качественно, но она не успела в срок, это ведет к потерям.